Produktion introducere

I dagens hurtige produktionsmiljø er der en stigende efterspørgsel efterhurtige, præcise CNC-bearbejdede dele.Denne fremstillingsproces giver uovertruffen præcision, effektivitet og konsistens, hvilket gør den ideel til en række forskellige industrier, bl.a.rumfart, bilindustrienogmedicinsk.

Processen med at fremstille disse komplekse komponenter er dog ikke uden udfordringer.

I denne artikel vil vi udforske de opståede vanskeligheder og punkter at overveje, når du fremstillerhurtige præcisions CNC-bearbejdede dele.

1. Kompleksitet og designovervejelser

Designkompleksitet spiller en afgørende rolle i produktionen af præcisions CNC-bearbejdede dele.Komplekse geometrier, snævre tolerancer og fleraksebevægelser kræver omhyggelig planlægning og ekspertise.Det er afgørende at sikre, at designet er optimeret til fremstillingsevne fra de indledende faser.

Samarbejde mellem designingeniører og CNC-programmører hjælper med at identificere potentielle designudfordringer tidligt, strømline bearbejdningsprocesser og reducere potentielle forsinkelser.

2. Materialevalg

En anden nøglefaktor at overveje ermaterialevalg.Forskellige materialer giver forskellige forarbejdningsudfordringer, og det er afgørende at vælge det rigtige materiale til den påkrævede anvendelse.Visse materialer, såsom varmebestandige legeringer eller sjældne metaller, er vanskelige at bearbejde på grund af deres hårdhed og duktilitet.Evaluering af et materiales bearbejdelighed, varmeledningsevne og hårdhedsegenskaber er afgørende for at undgå værktøjsslid, overfladefinishproblemer eller fejl under bearbejdning.

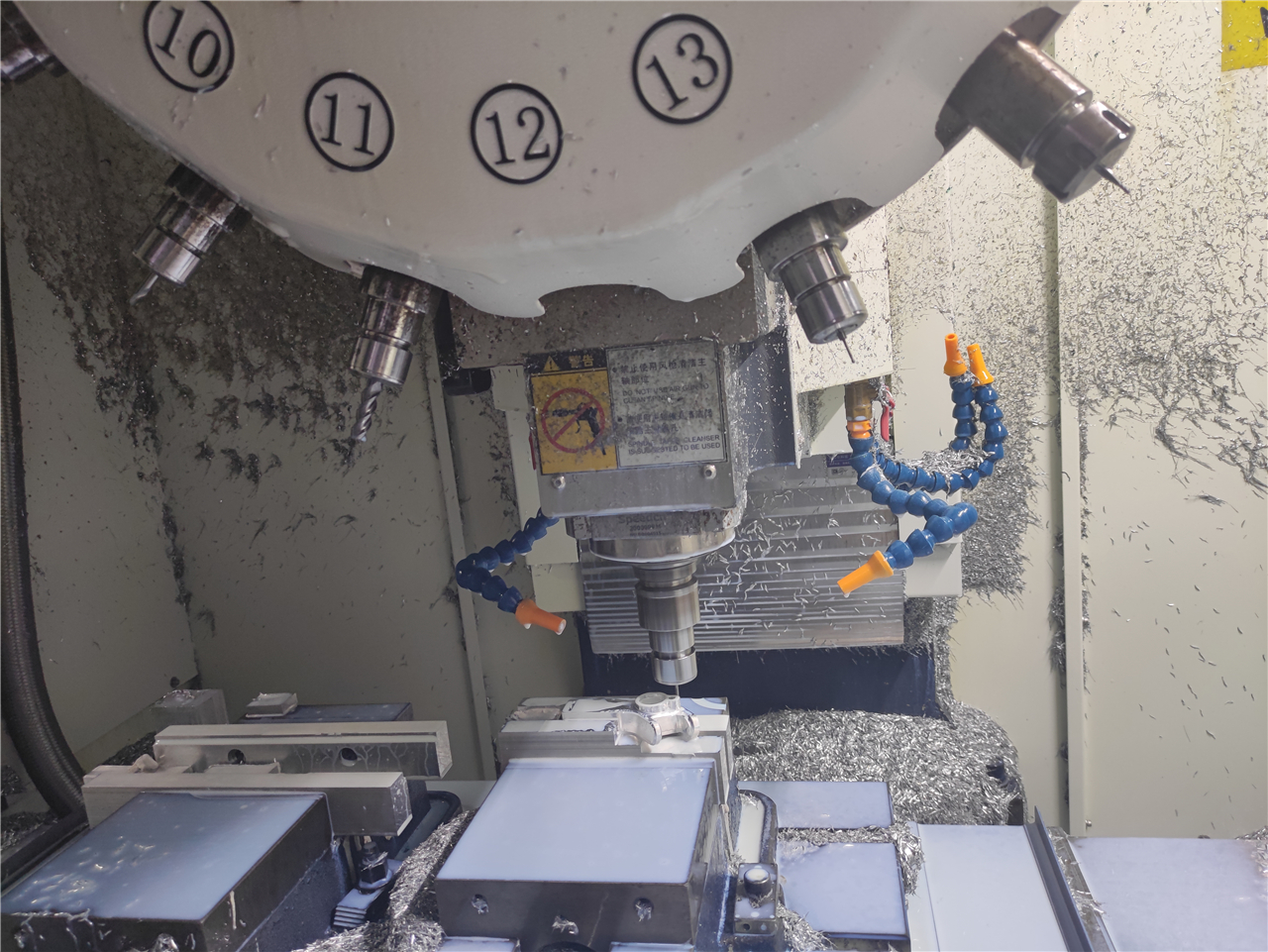

3.Maskinfunktioner og programmering

Hurtig, nøjagtig CNC-bearbejdning af dele er meget afhængig af den anvendte CNC-maskines muligheder.Maskinens nøjagtighed, repeterbarhed og spindelhastighed påvirker i høj grad kvaliteten af det endelige produkt.

Derudover er det vigtigt at havedygtige og erfarne CNC programmørersom kan optimere værktøjsbaner, vælge passende skæreparametre og programmere komplekse bearbejdningsoperationer.

4.Værktøjsvalg og værktøjsbaneoptimering

At vælge det rigtige skæreværktøj er afgørende for at opnå CNC-bearbejdningsnøjagtighed.Værktøjsmaterialer, værktøjsgeometri, belægninger osv. bør overvejes baseret på det materiale, der bearbejdes, og den krævede overfladefinish og tolerancer.

Derudover er det afgørende at optimere værktøjsbaner for at minimere skæretiden, reducere værktøjsslid og sikre ensartet kvalitet på tværs af flere dele.Brug af avanceret CAM-software kan hjælpe med at generere optimerede værktøjsbaner for at sikre en effektiv bearbejdningsproces.

5. Kvalitetskontrol og inspektion

At opretholde strenge kvalitetskontrolforanstaltninger gennem hele fremstillingsprocessen er afgørende for at CNC-bearbejdning af dele hurtigt og præcist.Anvendelse af avanceret inspektionsudstyr som f.ekskoordinere målemaskiner(CMM) og scanningsonder kan give præcise dimensionelle mål og hjælpe med at opdage eventuelle defekter eller afvigelser fra specifikationerne.Behandlingsudstyr og inspektionsværktøjer bør regelmæssigt kalibreres og verificeres for at sikre ensartet kvalitetsoutput.

Sammenfattende

At producere hurtige præcisions CNC-bearbejdede dele kommer med en række udfordringer, herunder designkompleksitet, materialevalg, maskinkapacitet, værktøj og kvalitetskontrol.Ved at løse disse udfordringer kan producenter forbedre effektiviteten og nøjagtigheden af deres bearbejdningsoperationer.

Samarbejde mellem designingeniører, programmører, maskinoperatører og kvalitetskontrolpersonale spiller en nøglerolle i at overvinde disse vanskeligheder og med succes producere præcisionsdele af høj kvalitet.Fremtiden for hurtig præcisions-CNC-bearbejdning ser lovende ud, da teknologi og ekspertise fortsætter med at udvikle sig, revolutionerer industrien og åbner op for nye muligheder for fremstilling.

Indlægstid: 31. oktober 2023